Cum se efectuează testarea nedistructivă a îmbinărilor

Construcția conductelor lungi necesită numeroase îmbinări sudate ale conductelor individuale. Calitatea sudării poate avea un impact semnificativ asupra performanței întregii autostrăzi. Metodele de control al îmbinărilor sudate permit cu un grad suficient de fiabilitate să vorbească despre calitatea lor.

Schemă de asamblare a îmbinărilor de țevi prin sudură.

Standardele guvernamentale reglementează strict necesitatea de a verifica fiabilitatea conductelor. O astfel de verificare este necesară pentru a asigura siguranța serviciilor lor. Testarea nedistructivă a îmbinărilor sudate ale țevilor este inclusă în sistemul de control al calității obiectiv al autostrăzilor și este o modalitate obligatorie și eficientă de evaluare a fiabilității și siguranței acestora.

Formarea defectelor

La efectuarea sudării conductelor și a efectelor termice corespunzătoare în sudură și în zonele adiacente acesteia se pot forma defecte (fracturi).

Defecte ale sudurii

Aceste defecte în timpul funcționării pot conduce la o scădere a caracteristicilor de rezistență ale metalului, la o scădere a fiabilității și durabilității operaționale a conductei, la modificarea caracteristicilor de transport, la o precizie dimensională insuficientă și la degradarea aspectului. Cauzele principale ale defectelor sunt: încălcarea tehnologiei de sudare, utilizarea materialelor de proastă calitate sau o calificare insuficientă a lucrătorului. O serie de defecte ale articulațiilor sudate sunt vizibile prin inspecția vizuală, însă majoritatea acestora sunt ascunse și pot fi detectate numai prin metode speciale. Cu alte cuvinte, defectele pot fi interne și de suprafață (externe).

Înapoi la cuprinsTipuri de daune și defecte

Este posibil să se identifice principalele forme de defecte în zonele sudate: influx de masă, subcotare, penetrare inegală, fisuri și pori (atât externe cât și interne), incluziuni străine.

Defectele pot fi împărțite și din cauza apariției lor. Există două grupuri principale: defectele cauzate de caracteristicile metalurgice și efectele termice și defectele cauzate de factorii umani, încălcarea condițiilor de sudare. Primul poate fi atribuit în structura cristalului - fisuri (reci și fierbinți) în secțiunea sudură și cusături, pori, zgură, modificări structurale în metal. Din cel de-al doilea grup, defectele cum ar fi dimensiunile de sudură neomormalizate, penetrarea inegală, tăieturile, arsurile, nodulii, craterele, metalul neîncărcat și altele, ies în evidență.

Schema de pregătire a muchiei țevilor pentru sudare.

Încălcarea dimensiunilor cusăturii poate afecta fiabilitatea conductelor, astfel încât, dacă aceste abateri sunt mai mult decât normalizate prin standarde, ele sunt considerate a fi defecte. Astfel de defecte indică indirect prezența defectelor interne în sudură. Defectele principale de acest tip sunt: o inegalitate accentuată a lățimii și înălțimii sudurii de-a lungul lungimii sale, o tranziție abruptă de la zona de pre-sudură la sudură, o rugozitate vizibilă a metalului de sudură, șine mari și talpă.

Înapoi la cuprinsConducte: analiza diferitelor defecte

Defecțiunea îmbinării sudate sub formă de suprasarcină apare atunci când topitura se scurge puternic în zona rece a suturilor apropiate. Sablele pot fi sub formă de picături individuale și pot să se extindă pe o distanță considerabilă de-a lungul cusăturii de sudură. Cauzele nodulilor:

- exces de curent de sudare;

- înclinare greșită;

- mișcarea electrodului în timpul sudării;

- ignorând unghiul țevilor atunci când sunt conectate.

Deblocarea este adesea însoțită de apariția penetrării inegale și de calitate slabă a metalului de sudură, precum și de apariția fisurilor externe și interne.

Scheme de formare a nodulilor.

Aripile sunt caneluri din metal care apar la marginea cu o sudura. Un astfel de defect reduce secțiunea transversală efectivă a cusăturii și conduce la apariția unor solicitări excesive care pot duce la creșterea lor în fisuri cu distrugerea ulterioară a îmbinării sudate.

Defectele sub formă de arsuri apar ca niște găuri prin care fluxul a curgat din bazinul de sudare. Motivul pentru formarea unui astfel de defect poate fi o viteză de sudare scăzută, o distanță excesivă între capetele conductelor atunci când sunt sudate și rezistența curentului de sudură depășită. Pătrunderea inadecvată sau inegală a cusăturilor este cauzată de lipsa unei conexiuni fiabile a marginilor în zonele mici. Un astfel de defect reduce secțiunea transversală reală a sudurii și conduce la apariția unor solicitări reziduale care pot provoca crăpări și distrugeri ulterioare ale metalului.

Fisurile pot fi atribuite celor mai periculoase tipuri de defecte. Ele pot apărea în orice punct al zonei de sudură (inclusiv în zona metalului apropiat) și au orice direcție (longitudinală și transversală). Prin mărimea lor, ele sunt împărțite în microfraguri și fisuri. Un astfel de defect este cauzat atât de cristalizarea incorectă a topiturii, cât și de depășirea concentrației de carbon, sulf și fosfor în bazinul de sudură. Fisurile afectează în mod semnificativ toți parametrii principali ai îmbinărilor sudate ale conductelor.

Tabelul valorilor admisibile ale tăieturii sub presiune în timpul sudării.

Includerile externe slăbesc caracteristicile de rezistență. Cea mai periculoasă este prezența incluziunilor de zgură formate atunci când nu există o curățare insuficientă a zgurii de pe suprafața sudurilor după sudare. Aceste incluziuni accelerează foarte mult coroziunea metalului.

Porii de gaz sau de aer se formează de obicei în interiorul sudurii. Ele pot avea un singur caracter și pot proveni din grupuri și chiar formează lanțuri de goluri. Porii se pot așeza pe suprafața metalului, formând drenuri (fistula). Poor reduce semnificativ puterea cusăturilor, iar formarea de lanțuri de goluri poate cauza depresurizarea conductei.

Încălcările în structura metalului de sudură sau în zona aproape fără sudură se pot manifesta printr-o creștere a concentrației de oxizi, micropore și microcrădare, granule grosiere. Regimul termic în formarea structurii metalice joacă un rol crucial. Încălzirea excesivă duce la formarea de granule mari în structură. Când este arsă metalul, pot apărea granule cu suprafețe oxidate. Toate acestea conduc la fragilitatea metalului.

Înapoi la cuprinsTeoria generală a testelor nedistructive

În cadrul metodei de testare nedistructivă se află un set de metode care vă permit să determinați parametrii necesari fără a compromite integritatea îmbinării sudate a conductei. Îmbinările sudate trebuie monitorizate în toate etapele de pregătire, fabricare și pregătire pentru utilizare și periodic în timpul funcționării.

Factorii care afectează calitatea sudurilor.

Metodele de control nedistructive combină controlul prin examinarea externă pentru a detecta defectele externe, a studia etanșeitatea sudurilor îmbinărilor sudate și metodele de control pentru a stabili defectele ascunse folosind dispozitive speciale. Testarea nedistructivă este alocată ca o etapă separată a procesului tehnologic de fabricare a întregii conducte.

Standardele de stat reglementează strict controlul îmbinărilor sudate ale conductelor. Deci, GOST 3242-79 definește șase tipuri de bază de control, iar GOST 30242-97 clasifică tipurile de defecte în îmbinările sudate ale conductelor. Scopul principal al utilizării metodelor speciale este de a determina localizarea și dimensiunea defectelor ascunse, astfel încât toate metodele aparțin grupului de detectare a defectelor. Sistemul de testare nedistructivă include următoarele metode: capilare, radiații, acustice, magnetice, ultrasonice.

Înapoi la cuprins

Inspecție vizuală externă

Prima metodă de testare nedistructivă a îmbinărilor sudate ale conductelor este o inspecție și măsurare vizuală exterioară, care se desfășoară în mod continuu în toate etapele de fabricație și exploatare a conductelor. Mai întâi, prin inspecția vizuală a îmbinării sudate a țevilor, se determină prezența unor defecte externe, cum ar fi suprasarcini, tăieturi de pori, cratere de pori, arsuri, crăpături externe și altele. Cu această inspecție, se recomandă utilizarea unei lămpi cu o creștere de zece ori.

Schema generalizată de fundamentare a normelor de admisibilitate a defectelor.

Următorul pas este măsurarea dimensiunilor elementelor sudate și fixarea localizării defectelor. La măsurare, se stabilesc următoarele dimensiuni ale sudurii: lățimea și înălțimea acesteia, mărimea porțiunilor convexe și colțurile de la marginea cu zona de sutură aproape. Pentru controlul dimensiunilor se utilizează șabloane speciale. Rezultatele măsurătorilor sudurii sunt comparate cu valorile normalizate stabilite de standardele de stat pentru aceste tipuri de sudare.

Înapoi la cuprinsTest de scurgere

Racurile sudate trebuie să fie etanșe pentru acele substanțe (lichide sau gaze) care sunt transportate prin această conductă. Controlul stării (impermeabilității) se efectuează după asamblarea conductei. Acesta include următoarele metode de bază de testare: capilare, chimice, bule, precum și prin aspirarea și utilizarea unui aparat de detecție a scurgerilor.

Verificarea îmbinărilor sudate utilizând metoda capilară se bazează pe proprietatea kerosenului de a folosi capilarele pentru a penetra prin goluri interne (pori, fisuri). Pentru a verifica etanșeitatea sudurii, se aplică o soluție apoasă de cretă și se usucă. Din partea cusăturii, opusă suprafeței pictate cu cretă, suprafața este udată cu kerosen. Dacă apare o scurgere, urme de kerosen va apărea pe suprafața calcaroasă. Atunci când se utilizează kerosen, va fi posibil să se determine prezența defectelor interne cu o dimensiune mai mică de 0,1 mm.

Diagrama selecției nivelului de respingere cu testarea cu ultrasunete a cusăturilor cap la cap.

Controlul etanșeității folosind amoniac se bazează pe vopsirea indicatorului în contact cu alcaline. Indicatorul este o soluție de mercur cu fenolftaleină sau acid azotic, reactivul fiind amoniac în stare gazoasă.

Metoda de control a bulei include verificarea presiunii aerului. Aerul comprimat este introdus în tub și etanșeitatea sudurii este verificată prin bule atunci când secțiunea conductei este imersată într-o baie de apă. Testul se poate baza pe detectarea bulelor de apă atunci când se creează o presiune hidraulică în interiorul țevii. Înainte de testare, suprafața conductei este uscată, iar în timpul testării este prevăzută presiunea internă a apei care depășește de 1,5 ori presiunea de lucru din conductă.

Atunci când se efectuează controlul îmbinărilor sudate ale conductelor critice, este utilizat controlul cu ajutorul unui detector de scurgeri de gaze-electrice. Pentru testare se utilizează gaz de heliu, care are o permeabilitate ridicată. O sondă specială pentru detectarea scurgerilor detectează aspectul gazului, iar unitatea electronică analizează cantitatea și gradul de etanșeitate al sudurii.

Înapoi la cuprinsMetoda de instalare a defectelor magnetice

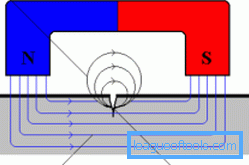

Diagrama metodei magnetice de control al calității sudurii.

Metodele de testare nedistructivă pentru îmbinările sudate ale conductelor, ținând cont de proprietățile magnetice ale materialelor, permit determinarea localizării defectelor prin studierea împrăștierii magnetice în structurile neomogene în timpul magnetizării metalului din zona sudată. O parte a țevii este magnetizată folosind un solenoid plasat în cavitatea interioară sau prin înfășurarea unui fir de înfășurare peste cusătura de sudură. Testul se efectuează prin metoda pulberii, inducției sau metodei magnetice, care diferă în metoda de măsurare a dispersiei fluxului magnetic.

Metoda de control al pulberii implică utilizarea pulberii magnetice (pilituri de fier) depuse pe suprafața zonei sudate. Când un câmp magnetic este creat într-o pulbere, particulele sunt orientate și imaginea spectrului magnetic este formată în mod clar. Deci, puteți detecta fisuri și pori la adâncimi considerabile. Pentru a controla utilizarea metodei de inducție, se utilizează căutători în care se formează o forță electromotoare sub influența unui flux magnetic dispersant. În acest caz, se emite un semnal sonor sau apare un semnal de lumină. Metoda de control magnetografic permite înregistrarea fluxului de dispersie pe o bandă magnetică plasată pe suprafața unei îmbinări sudate. Folosind un detector de defecțiuni magnetice, prezența defectelor este determinată prin compararea rezultatelor obținute cu standardul.

Înapoi la cuprinsMetoda de radiație

Metodele de radiație nedistructivă de control al îmbinărilor sudate ale conductelor se bazează pe proprietățile radiației X și radiației gamma. Metalul absoarbe radiațiile în mod diferit în prezența unor defecte sau modificări structurale, care ia în considerare această metodă de verificare. Sudurile sunt penetrate de raze folosind surse de radiații speciale. Razele sunt fixate pe un film special, unde zonele de întunecare indică prezența defectelor. Poziția și dimensiunile acestora se disting ușor. Sursele de radiații sunt dispozitivele utilizate pe scară largă RUP 150-1 și RUE 120-5-1.

Sursele de raze gama sunt substanțe radioactive și izotopii lor, de exemplu, cobalt-60 și indiu-192.

Metoda de verificare este similară inspecției cu raze X. Capacitatea de penetrare a razelor gamma este mai mare decât cea a razelor X, ceea ce sporește posibilitățile metodei de radiație a îmbinărilor sudate.

Înapoi la cuprinsMetoda cu ultrasunete

Inspecția ultrasonică a sudurilor.

Metoda nedistructivă cu ultrasunete de control al îmbinărilor sudate este utilizată pe scară largă pentru fixarea defectelor în majoritatea metalelor. Această metodă utilizează proprietatea undelor ultrasonice de a penetra materialul la o adâncime considerabilă și de a se dispersa la limitele defectelor. Sursa valurilor este un piezocristal plasat într-o placă specială (sonda).

Ecografia este aplicată la un unghi diferit de la 40 la 73 ° C pentru a asigura o imagine completă. O altă placă a dispozitivului captează undele reflectate. Ca metodă cu ultrasunete, metoda cea mai răspândită este metoda ecou, în care dispozitivul înregistrează reflectarea directă a unui impuls de la un defect (ecou). În timpul inspecției îmbinărilor sudate ale conductelor, se utilizează detectoare de defecte ultrasonice de tip TUD-320 sau TUD-310. În plus, se folosesc metode umbrite și umbre de oglindă de detectare a erorilor cu ultrasunete.

Instrumente și dispozitive recomandate pentru testarea nedistructivă a sudurilor de conducte:

- lupă;

- șubler vernier;

- micrometru;

- indicator de adâncime;

- modele de sudura;

- Radiografii, radiații, ultrasunete și detectoare magnetice;

- indicatorul de scurgere;

- analizor de gaz.

Analiza nedistructivă a îmbinărilor sudate ale conductelor este un element important pentru a asigura fiabilitatea și siguranța. Conduita sa este guvernată de standarde și, în mod necesar, în fabricarea și exploatarea conductelor.